Los tornillos autoperforantes son una solución de fijación versátil y eficiente que puede ahorrar tiempo y esfuerzo en diversos proyectos.

Para los principiantes, usar tornillos autoperforantes puede parecer desalentador al principio, pero con las herramientas, las técnicas y la comprensión de las características del tornillo adecuadas, cualquiera puede dominar el arte de usar estos sujetadores.

Esta sencilla guía lo guiará a través de los aspectos clave de los tornillos autoperforantes, incluidos sus componentes, características de diseño y los métodos adecuados para instalarlos en diferentes materiales.

¿Qué es el tornillo autoperforante?

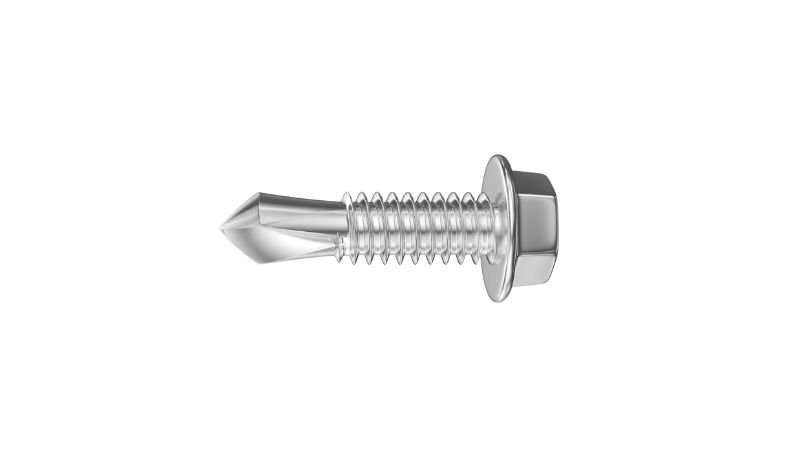

Los tornillos autoperforantes están diseñados para perforar sus propios agujeros y sujetar materiales sin un agujero piloto, combinando una broca y un tornillo en diversos materiales como metal, madera o plástico.

- Tornillos Autoperforantes para Metal: fije techos de metal, HVAC y conductos, o conecte marcos de acero.

- Tornillos Autoperforantes para Madera: reparar cobertizos y dependencias, o tareas generales de construcción.

- Tornillos Autoperforantes para Plástico: Sujete láminas o componentes entre sí como tuberías de plástico.

Los componentes de los tornillos autoperforantes

- Punto de perforación: La punta afilada del tornillo, similar a una broca, que le permite penetrar y perforar materiales sin un orificio previamente perforado. La punta de perforación está disponible en diferentes longitudes y estilos para adaptarse a distintos espesores y tipos de materiales.

- Hilos: La estructura helicoidal que corre a lo largo del vástago del tornillo, lo que le permite golpear y formar roscas coincidentes en el material a medida que se introduce. El diseño de la rosca varía según el tipo de tornillo y el material al que está destinado.

- Caña: El cuerpo del tornillo entre la cabeza y la punta de perforación. El diámetro y la longitud del vástago varían según el tamaño del tornillo y los requisitos de la aplicación.

- Cabeza: La parte superior del tornillo que proporciona una superficie para atornillar el tornillo y se apoya sobre el material fijado. Los tornillos autoperforantes están disponibles con varios estilos de cabeza, como cabeza hexagonal, plana, de armadura y avellanada.

- Alas: Algunos tipos de tornillos autoperforantes tienen alas diseñadas para ayudar a perforar materiales más gruesos o resistentes.

Diferentes tipos de tornillos autoperforantes

La clasificación de los tornillos autoperforantes depende del estilo de roscado. Hay cuatro estilos de golpeteo: Formar hilo, cortar hilo y enrollar hilo.

La diferencia clave entre estos tres tornillos es que los tornillos de rosca crean roscas deformando el material, los tornillos de corte de roscas eliminan material para crear roscas y los tornillos de rosca desplazan el material para crear roscas.

Diferentes tamaños de tornillos autoperforantes

| Diámetro del tornillo | Longitudes comunes | Tamaño de cabeza hexagonal | Estilos de punta de perforación | Rango de espesor del material |

|---|---|---|---|---|

| #6 (0.138″) | 3/8″ – 1″ | 1/4″ | – #2 – #3 | – #2: 0.035″ – 0.100″ – #3: 0.110″ – 0.210″ |

| #8 (0.164″) | 3/8″ – 1-1/2″ | 5/16″ | – #2 – #3 – #4 | – #2: 0.035″ – 0.100″ – #3: 0.110″ – 0.210″ – #4: 0.145″ – 0.312″ |

| #10 (0.190″) | 1/2″ – 2″ | 3/8″ | – #2 – #3 – #4 – #5 | – #2: 0.035″ – 0.100″ – #3: 0.110″ – 0.210″ – #4: 0.145″ – 0.312″ – #5: 0.250″ – 0.500″ |

| #12 (0.216″) | 1/2″ – 2″ | 7/16″ | – #2 – #3 – #4 – #5 | – #2: 0.035″ – 0.100″ – #3: 0.110″ – 0.210″ – #4: 0.145″ – 0.312″ – #5: 0.250″ – 0.500″ |

| 1/4″ (0.250″) | 1/2″ – 2-1/2″ | 7/16″ | – #3 – #4 – #5 | – #3: 0.110″ – 0.210″ – #4: 0.145″ – 0.312″ – #5: 0.250″ – 0.500″ |

| 5/16″ (0.3125″) | 1/2″ – 3″ | 1/2″ | – #4 – #5 | – #4: 0.145″ – 0.312″ – #5: 0.250″ – 0.500″ |

| 3/8″ (0.375″) | 1/2″ – 3″ | 9/16″ | – #4 – #5 | – #4: 0.145″ – 0.312″ – #5: 0.250″ – 0.500″ |

Materiales comunes utilizados para fabricar tornillos autoperforantes

- Acero inoxidable

- El acero inoxidable es el material más popular para tornillos autoperforantes debido a su durabilidad, resistencia y resistencia a la corrosión.

- El tipo de acero inoxidable más común utilizado es el acero inoxidable 410, que es resistente a la corrosión y al óxido.

- Las versiones de acero inoxidable tratadas térmicamente, con una dureza de hasta 40 Rockwell C, garantizan que la punta de perforación pueda perforar metales más duros y resistentes.

- Los tornillos autoperforantes de acero inoxidable están disponibles en varios acabados, como pasivado transparente, liso, cincado y cincado brillante.

- Acero carbono

- El acero al carbono es otro material común utilizado para fabricar tornillos autoperforantes.

- A menudo se endurece, donde se agregan productos químicos a la superficie del metal y se calientan a altas temperaturas para aumentar su dureza.

- El cementado se realiza como último paso en el proceso de fabricación, ya que reduce la maquinabilidad del tornillo.

3. Otros materiales

- Aunque son menos comunes, los tornillos autoperforantes también se pueden fabricar con otros materiales, como aluminio y latón, según los requisitos específicos de la aplicación.

Además de los materiales base, los tornillos autoperforantes se pueden recubrir con diversos acabados para potenciar sus propiedades, como por ejemplo:

- Revestimiento de zinc para una resistencia económica a la corrosión.

- Galvanización (recubrimiento pesado de zinc) para mejorar la resistencia a la corrosión en aplicaciones al aire libre

- Revestimiento de óxido negro para un acabado de perfil bajo y una suave resistencia a la corrosión.

- Recubrimiento epoxi para una excelente resistencia a la corrosión en ambientes hostiles

Cómo instalar los tornillos autoperforantes

Preparación para la instalación

Antes de instalar tornillos autoperforantes, es importante asegurarse de tener las herramientas y configuraciones adecuadas para una aplicación exitosa. La eficiencia de su tornillo y la integridad del material dependen de estos pasos iniciales.

- Evaluación del espesor del material

- Asegúrese de que el tornillo sea lo suficientemente largo para penetrar completamente y sujetar de forma segura todos los materiales involucrados.

- Penetración mínima: Al menos tres hilos deben extenderse más allá del material.

Capas de material: considere el espesor total de todas las capas para elegir la longitud correcta del tornillo. Recuerde: Para materiales en capas, sujete las piezas para mantener un ajuste perfecto durante la instalación y evitar la desalineación de los orificios.

- Seleccione el tornillo autoperforante adecuado

- Elija un tornillo con la longitud, el diámetro, el tipo de rosca y el estilo de punta de perforación correctos para su aplicación específica y los materiales con los que está trabajando.

- Asegúrese de que la punta de perforación del tornillo sea adecuada para el grosor y el tipo de material que está perforando.

- Los estilos de puntas de perforación comunes incluyen el Tipo 17 (para madera y metal), el Tipo 3 (para metal) y el Tipo 5 (para plástico y metales blandos).

- Para materiales más blandos como la madera, utilice tornillos con roscas gruesas para un mejor agarre. Para materiales más duros como el metal, utilice tornillos con roscas más finas para evitar que se pelen.

- Elija la herramienta adecuada

- Utilice un taladro eléctrico o una pistola atornilladora con embrague ajustable y control de velocidad variable.

- Seleccione una punta de destornillador que coincida con el tipo y tamaño de la cabeza del tornillo.

- Determinar el par correcto

- Para una instalación ideal, ajuste el torque de su taladro para que coincida con las especificaciones del tornillo y la resistencia del material.

- Alto par: puede pelar las roscas o romper el tornillo.

Bajo Torque: Penetración insuficiente y mala sujeción.

Nota: Cuando trabaje con materiales blandos o láminas de metal delgadas, comience con un torque más bajo y aumente gradualmente si es necesario.

Técnica de perforación

Primero, elija la punta de destornillador del tamaño adecuado para su tornillo. Esto asegura que el tornillo se asiente cómodamente sin tambalearse. Antes de que empieces, coloque firmemente el taladro eléctrico o el destornillador eléctrico con la broca o el adaptador hexagonal seleccionado adjunto.

- Presión: Aplique una presión constante, pero evite presionar demasiado, ya que puede hacer que el tornillo entre en ángulo o pele el material.

- Velocidad: Comience lentamente para asegurarse de que el tornillo comience recto, luego aumente la velocidad una vez que esté alineado.

- Alineación: Apunte directamente para mantener la precisión, asegurándose de que el tornillo se instale exactamente donde está previsto.

Apriete y Sujeción

A medida que introduce el tornillo en el material, el objetivo es crear una fijación segura sin apretar demasiado.

- Instalación y ajuste: Supervise el progreso del tornillo. Deténgase cuando el cabezal quede al ras de la superficie, a menos que sea necesario un avellanado.

- Esté atento a un ajuste perfecto: El tornillo debe estar lo suficientemente apretado para que los materiales se mantengan firmemente unidos, pero no tan apretado como para que la cabeza del tornillo dañe la superficie o se despeguen las roscas.

- Revision final: Dé un tirón suave para probar la estabilidad de la fijación. Si se siente flojo, aumente ligeramente el torque y vuelva a apretar.

Preguntas frecuentes

¿Cuáles son las principales diferencias entre tornillos autorroscantes y autorroscantes?

Los tornillos autoperforantes tienen una punta de broca que elimina la necesidad de realizar una perforación previa. Los tornillos autorroscantes no tienen esta característica y requieren un orificio guía. Los tornillos autoperforantes pueden perforar su propio orificio a medida que se introducen en el material.

¿Es la perforación previa un paso necesario cuando se trabaja con tornillos autoperforantes?

No es necesario realizar una perforación previa cuando se utilizan tornillos autoperforantes, ya que están diseñados específicamente para perforar sus propios orificios guía. Sin embargo, en materiales más duros, la perforación previa a veces puede ayudar a preservar la integridad del tornillo.

¿Cómo elijo los mejores tornillos autoperforantes para acero de gran espesor?

Para acero de gran calibre, opte por tornillos autoperforantes con una punta capaz de perforar materiales gruesos. Elija un tornillo con una longitud que pueda penetrar y asegurar el material con la fuerza requerida.

¿Qué técnicas existen para utilizar tornillos autorroscantes sin taladro eléctrico?

Puede utilizar un destornillador manual con la fuerza adecuada para girar el tornillo. Esto requiere más esfuerzo y es mejor para trabajos pequeños o cuando se trabaja con materiales más blandos.